CAD – projektowanie wspomagane komputerowo (Computer Aided Design), jest to zastosowanie sprzętu i oprogramowania komputerowego w projektowaniu technicznym, poprzez cyfrowe modelowanie geometryczne. Ma ono na celu odwzorowanie konstrukcji wyrobu (obiektu lub ich układu), czyli opracowanie zapisu konstrukcji, na który składają się wszystkie cechy geometryczne obiektu, wszystkie cechy dynamiczne oraz niektóre technologiczne (np. materiałowe). W efekcie otrzymujemy graficzną reprezentację obiektu fizycznego. CAD jest wykorzystywany m. in. w wielu gałęziach przemysłu, umożliwiając uzyskanie optymalnego kształtu i rozmiaru dla różnorodnych wyrobów. Przykłady CAD: AutoCAD, Solidworks, FreeCad, OpenSCAD, Inventor, TinkerCAD, Blender, 3ds Max.

CAM (Computer Aided Manufacturing) – komputerowe wspomaganie wytwarzania, jest to system komputerowy, którego zadaniem jest integracja fazy projektowania i wytwarzania. Programy typu CAM w oparciu o komputerowy rysunek 2D lub obiekt 3D tworzą ścieżki narzędzia. Postprocesor zamienia je na funkcje sterujące rozpoznawalne dla maszyny.

Cięcie modelu (Slicing) – proces polegający na zamianie modelu przestrzennego (np. STL) w G-code, czyli komendy sterujące drukarką 3D. Model jest cięty na warstwy określonej wysokości i jeśli dana technologia tego wymaga generowane są tzw. podpory (zob. Support).

DMLS (Direct Metal Laser Sintering) – technologia polegająca na spiekaniu warstw metalu w postaci proszku. Alternatywa dla odlewniczych metod wytwarzania. Bezpośrednie budowanie części na podstawie danych CAD 3D skutkuje skróceniem czasu produkcji oraz uniknięciem modelowania pośredniego, generującego niedokładności wymiarowe. Ponadto technologia ta umożliwia budowanie skomplikowanych filigranowych struktur przestrzennych, niemożliwych do uzyskania na drodze metod odlewniczych i ubytkowych.

Filament – tworzywo pod postacią żyłki/drutu, z którego wytwarzany jest produkt podczas procesu drukowania w technologii druku 3D FFF/FDM itp. Sprzedawany w szpulach na kilogramy. Filamenty różnią się trwałością, wytrzymałością, przeznaczeniem, każdy z nich występuje w wielu kolorach. Najczęściej stosowane to ABS, PLA, TPU, PET, Nylon.

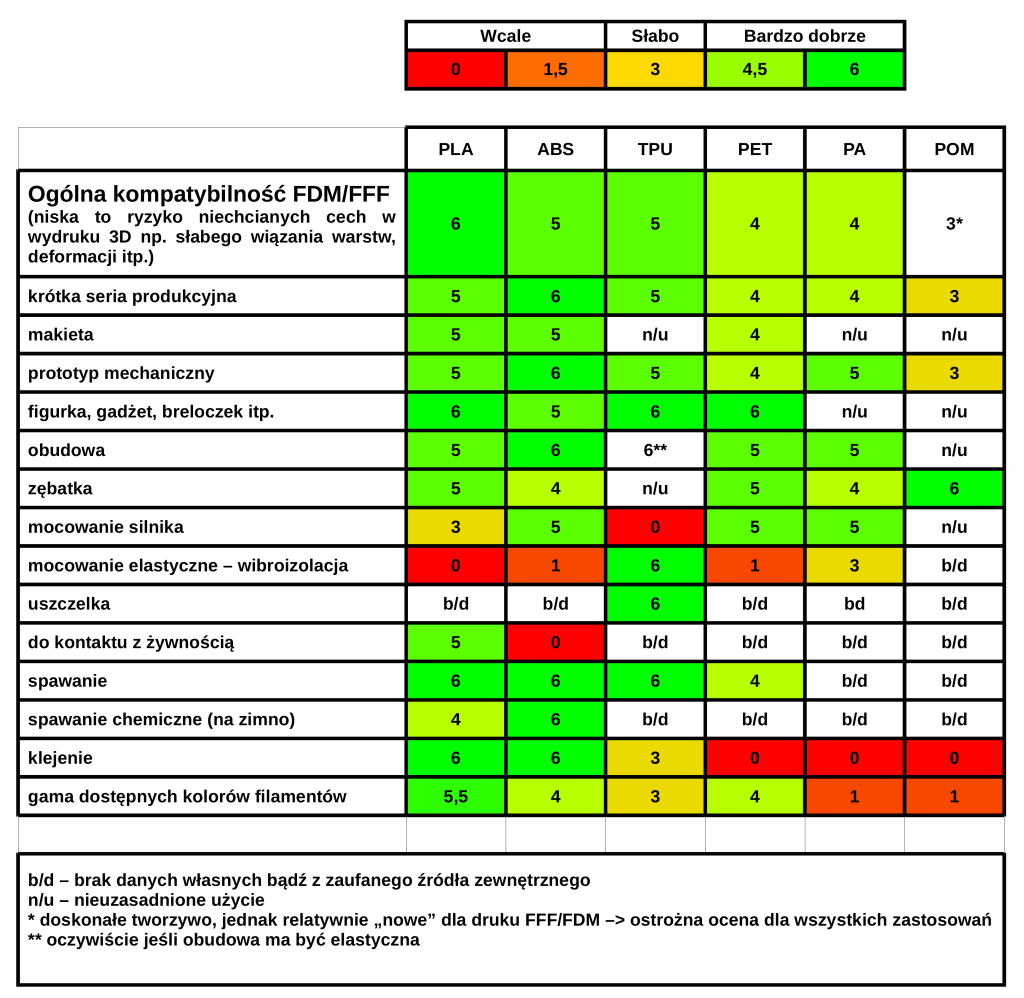

FFF (Fused Filament Fabrication) lub FDM (Fused Deposition Modeling) – technologia druku 3D z tworzyw termoplastycznych, jak np. ABS, PLA, TPU, PET, Nylon. Nazwa FDM jest zastrzeżona przez twórcę tej technologii – firmę Stratasys, dlatego funkcjonuje nazwa alternatywna – FFF. Materiał w formie żyłki (filament) wprowadzany jest za pomocą ekstrudera do głowicy drukującej. Tam w temperaturze 190 – 280 °C przekształcany jest w stan półpłynny i rozprowadzany warstwa po warstwie, tworząc model przestrzenny. Ze względu na swoją specyfikę, drukowanie modeli posiadających elementy wymaga generowania podpór (supportów), które są usuwane po zakończeniu procesu wydruku.

G-code – plik przeznaczony dla maszyny CNC, w tym drukarki 3D (generowany np. z pliku .stl przez program CAM, nazywany potocznie Slicerem), będący zapisem tekstowym czynności, jakie drukarka 3D musi wykonać, aby wydrukować dany model. Dana linia g-codu określa pozycję głowicy drukującej względem osi XYZ oraz zawiera komendę jaką akcję ma wykonać (wyekstrudować filament, cofnąć go – tzw. retrakcja, wstrzymać ekstruzję). W g-codzie zapisane są także parametry startowe drukarki 3D (temperatura głowicy, stołu roboczego – o ile jest podgrzewany. G-code można edytować ręcznie.

Metody addytywne – polegają na stopniowym nakładaniu kolejnych warstw materiału poprzez stapianie, spiekanie, klejenie czy utwardzanie różnych materiałów za pomocą lasera bądź innych wiązek promieniowania (w odróżnieniu od metod ubytkowych, stosowanych np. przez obrabiarki).

MJP (MultiJet Printing)/MJM (MultiJet Modeling) – nazwa przyjęta przez 3D Systems, odpowiednik używany przez Stratasys – PolyJet (Polymer Jetting). Niezwykle szybka i precyzyjna technologia druku 3D. Mechanizm pracy drukarki pracującej w tej technologii przypomina sposób działania drukarki atramentowej, z tą różnicą, że zamiast tuszu podawany jest światłoutwardzalny materiał. Każda warstwa nakładanego na stół roboczy materiału zostaje spojona promieniami UV. W technologii tej możliwe jest aplikowanie kilku materiałów jednocześnie, dzięki czemu do budowy podpór można zastosować inny materiał niż do wytworzenia właściwego modelu. Dzięki temu wydruki pozbawione są śladów po styku z podporami technicznymi.

Modelowanie 3D – proces tworzenia i modyfikacji obiektów trójwymiarowych w systemie CAD 3D. Wśród metod definiowania modelu przestrzennego wyróżniamy modelowanie bezpośrednie oraz modelowanie parametryczne.

Zastosowanie modelowania 3D:

– do wydruku 3D,

– wizualizacja obiektów,

– baza wyjściowa do renderowania,

– podstawa do dalszych prac projektowych (np. do tworzenia dokumentacji technicznej),

– baza do wytworzenia produktów obróbką skrawaniem na maszynach CNC.

Modelowanie bezpośrednie, inaczej klasyczne lub swobodne (Direct Shape Modeling) – metoda modelowania przestrzennego, w którym powierzchnia zewnętrzna obiektu powstaje poprzez połączenie szeregu dopasowanych do siebie płatów powierzchni. Innymi słowy, powierzchnia jest „modelowana bezpośrednio” gdy system CAD umożliwia bezpośredni dostęp do parametrów modelu matematycznego tej powierzchni. Istotą tego rodzaju modelowania jest swoboda w definiowaniu geometrii, niezależnie od intencji konstrukcyjnej. Kolejność modelowania poszczególnych cech konstrukcyjnych nie ma tu żadnego znaczenia.

Modelowanie parametryczne (Feature-Based Modeling) – metoda modelowania przestrzennego oparta na zastosowaniu parametrycznych cech konstrukcyjnych. Konstruktor wybiera cechę konstrukcyjną, wskazuje wejściowe elementy geometryczne i określa wartości parametrów numerycznych bądź wymiarowych. Zdefiniowane zostają zależności występujące między elementami geometrycznymi obiektu (tzw. więzy: geometryczne, wymiarowe i więzy części w zespołach). Parametryzacja daje możliwość dwustronnego powiązania modelu geometrycznego z matematycznym. Oznacza to automatyczne dokonywanie zmian we wszystkich elementach związanych z tym elementem, który w danym momencie poddawany jest modyfikacji. Istotna jest kolejność definiowania określonych więzów, gdyż kolejne są definiowane na bazie poprzednich.

PolyJet (Polymer Jetting) – patrz: MJP/MJM

Rapid prototyping – procesy szybkiej budowy fizycznych obiektów w oparciu o ich modele komputerowe. W praktyce „szybkie” oznacza zwykle okres od kilku do kilkudziesięciu godzin, w zależności od metody i zastosowanego sprzętu oraz złożoności modelu.

Renderowanie – stworzenie wizualizacji modelu 3D; obejmuje analizę modelu danej sceny oraz utworzenie na jej podstawie dwuwymiarowego obrazu wyjściowego w formie statycznej lub animacji, uwzględniającego m. in. załamania światła, cienie, odbicia itp; Z jednego modelu można stworzyć wiele renderów – ujęć z różnych kątów obiektu, widoków różnych faktur, kolorów.

RepRap – unikalny projekt typu open source, powołany do życia w 2005 r., opierający się na koncepcji stworzenia tzw. samoreplikującej się drukarki 3D. Oznacza to, że za pomocą takiego urządzenia można stworzyć elementy konstrukcyjne niezbędne do wytworzenia kolejnego urządzenia tego typu. Pierwszą drukarką 3D typu RepRap był Darwin, autorstwa Adriana Bowyera. Za jej pomocą Bowyer wydrukował zestaw części do następnego egzemplarza, samodzielnie go powielając. Przykładem drukarki RepRap jest golemD – drukarka 3D autorstwa Michała Liberdy, Specjalisty ds. R&D w Drukarni Golem 3D. Mocowania prowadnic, silników, korpus ekstrudera, przekładnie, sprzęgła i wiele innych elementów powstało na naszych drukarkach FFF.

Skanowanie 3D umożliwia szybkie i precyzyjne odwzorowanie obiektów: przedmiotów o rozmaitych kształtach i rozmiarach, ludzi, budynków. Polega na uzyskaniu cyfrowego modelu obiektu materialnego, poprzez akwizycję danych o kształcie obiektu, a niekiedy również o jego aparycji (fakturze, kolorze itp.). Pojedyncze skany, których może być od kilku do kilkudziesięciu, łączone są za pomocą specjalnego oprogramowania. W efekcie uzyskujemy chmurę punktów w przestrzeni trójwymiarowej. W procesie triangulacji chmura punktów ulega przekształceniu na model w postaci siatki trójkątów. W ten sposób możliwe jest przeniesienie do świata wirtualnego praktycznie dowolnego obiektu rzeczywistego, od najmniejszych, kilkucentymetrowych, do bardzo dużych powierzchni. Bez względu na formę i rozmiar skanowanego obiektu/obszaru, uzyskany obraz jest zawsze dokładny i odwzorowuje wszystkie istotne detale. Kompletny cyfrowy model może być edytowany i przetwarzany przez oprogramowanie CAD/CAM, programy do prototypowania, wizualizacji czy animacji komputerowej.

Slicer – program generujący g-code, tnie model przestrzenny, np. STL na warstwy i generuje na ich podstawie trajektorię głowicy wytłaczającej filament. Do najpopularniejszych slicerów należą slic3r, Cura, Kisslicer.

Sok z ABS (ABS juice) – lakier na bazie acetonu i ABS, wykorzystuje się go do pokrywania powierzchni stołu roboczego w niektórych drukarkach 3D, dzięki czemu zwiększa się przyczepność wydruku do stołu.

STL – format pliku (od ang. stereolithography) powszechnie używany jako standard w metodach szybkiego prototypowania. Większość oprogramowania CAD posiada opcję zapisu bądź eksportu w formacie wyjściowym STL. Jest on triangulacyjnym (trójkątnym) przedstawieniem geometrii powierzchni w przestrzeni trójwymiarowej. Każda powierzchnia jest podzielona na wiele małych trójkątów, a każdy wierzchołek trójkąta jest opisany przez trzy punkty reprezentujące ich położenie względem osi współrzędnych. Ilość i wielkość trójkątów zależy od stopnia skomplikowania powierzchni. Zaletą formatu STL jest możliwość ingerencji w zagęszczenie siatki. Manipulując kilkoma parametrami (tolerancja/odchylenie, kontrola kąta) możemy znacząco wpłynąć na dokładność modeli, a co za tym idzie na jakość wydruków. Programy typu CAD mają możliwość zapisania pliku STL w formacie binarnym lub ASCII. Ze względu na mniejszy rozmiar częściej preferowane są pliki binarne.

Support (podpora) – element wydruku umożliwiający stworzenie modelu, usuwany po zakończeniu druku. Drukarki 3D drukujące w technologiach FDM, SLA, DLP, PolyJet wytwarzają obiekt nanosząc materiał warstwami. Nie mogą jednak nanosić go w powietrzu, ponieważ opadłby. Konstrukcja drukowanego obiektu wymaga zatem zastosowania podpory, celem wydrukowania niektórych elementów obiektu. Podpory są automatycznie generowane przez oprogramowanie drukarki 3D lub można je zaprojektować samodzielnie dla danego modelu. W oryginalnej technologii FDM Stratasysa stosowane są dwa materiały – docelowy oraz podporowy, rozpuszczalny w specjalnym roztworze. Niskobudżetowe drukarki 3D wyposażone są zazwyczaj w jedną głowicę, podpora jest drukowana z tego samego materiału co model, jednak ma inną strukturę, dzięki czemu łatwiej ją usunąć.

Wypełnienie – wydruki wykonywanie w technologii druku 3D mogą różnić się stopniem wypełnienia wnętrza. Modele o pełnym wypełnieniu wykonuje się bardzo rzadko, chyba że wymaga tego ich specyfika bądź przeznaczenie. Do wypełnienia wykorzystywane są różne wzory, np. plaster miodu lub kratka. Wybór proporcji wypełnienia i odpowiedniego wzoru pozwala budować wytrzymałe konstrukcje przy mniejszym wykorzystaniu materiału, a co za tym idzie niższym koszcie.

Wysokość/grubość warstwy – standardowa wartość w technologii FFF wynosi 100-200 mikronów (0,1-0,2 mm). Możliwe jest drukowanie z mniejszą lub większą wysokością (np. 50 µm/0,05 mm), jednak ma to sens tylko z głowicami o odpowiedniej średnicy.